и нажмите кнопку «В корзину».

Неисправности ЧПУ станков и способы их устранения

Содержание:

Причины неисправностей оборудования с программным управлением

Распространенные виды поломки станков с ЧПУ

Неисправности станков для фрезеровки и их устранение

Как устраняют основные неисправности сверлильного оборудования

Станки с ЧПУ обеспечивают высокую точность обработки разных материалов в автономном или полуавтономном режимах. Даже незначительные сбои в эксплуатации таких устройств оказывают негативное влияние на качество готовых изделий, а нередко приводит к глобальным поломкам оборудования. Для предупреждения подобных ситуаций следует оперативно реагировать на возникшие проблемы.

Причины неисправностей оборудования с программным управлением

Поломки могут возникать по разным причинам, которые можно отнести в одну из следующих групп:

- неправильная работа системы программного обеспечения;

- перегрузки;

- применение не по установленным правилам технологического процесса;

- естественное изнашивание комплектующих деталей;

- некачественное проведение предыдущего ремонта.

Распространенные виды поломки станков с ЧПУ

Зачастую подобное оборудование выходит из строя из-за поломки электроники. Это приводит к сбоям во время работы по осям, некорректной работе драйверов и контроллеров. Возможны проблемы с инвертором или обрывание проводов.

Помимо этого, из строя могут выбыть:

- Система программного обеспечения. Ошибки программ могут быть последствиями некорректно написанного алгоритма технологических процессов недостаточно квалифицированными программистами. Возможно также использование станков не по назначению либо их обслуживание неквалифицированными операторами. Внедрение вирусных программ в систему по причине недостаточного уровня контроля безопасности может завершаться сбоями.

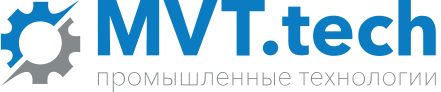

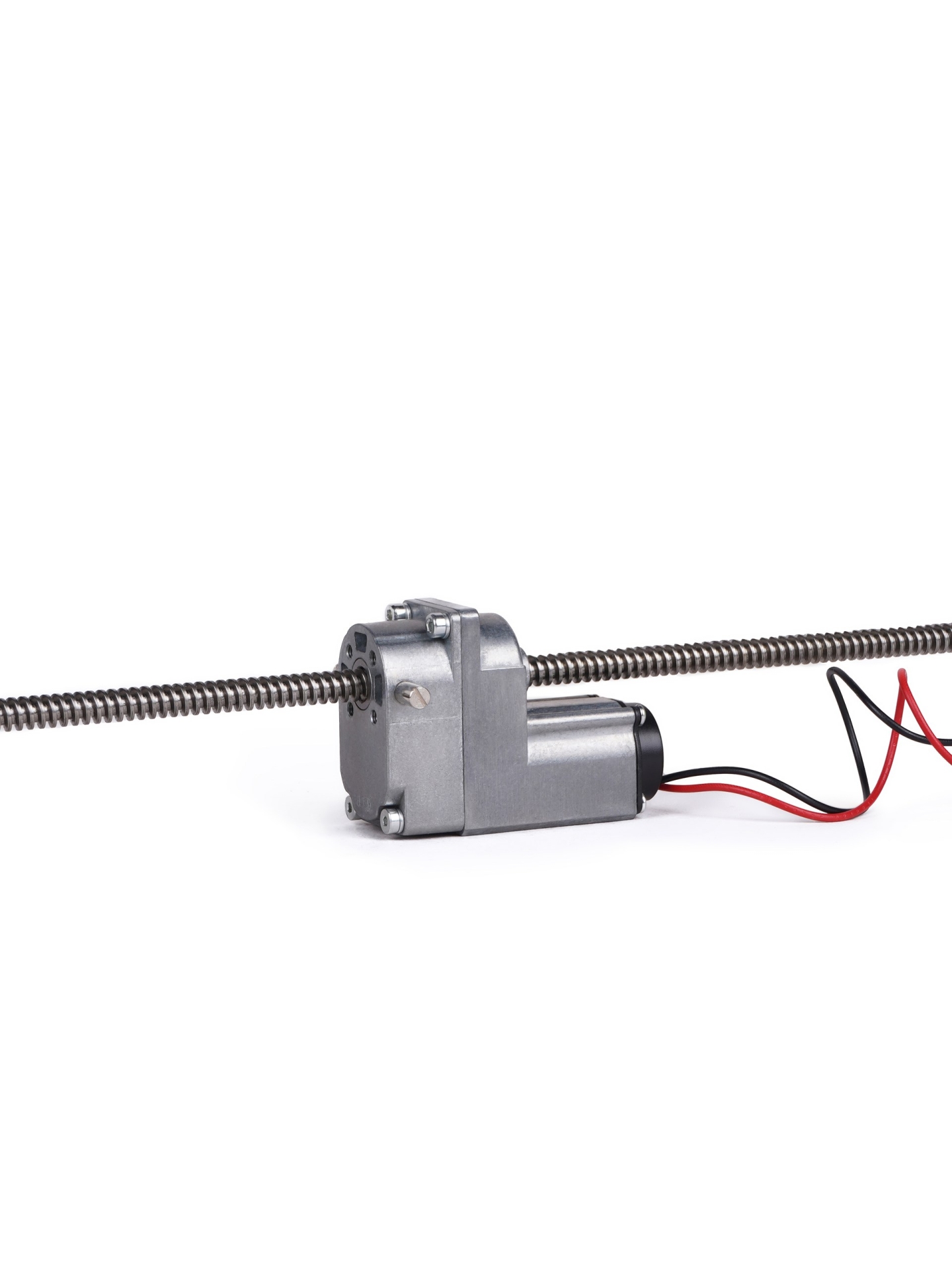

- Механика. Такие поломки ведут к вибрированию станков, ошибкам в программе, ухудшению точности обработки, качества готовых изделий. Основной неисправностью данного характера считают отказ станочной механики. Проявляется ненормальным функционированием таких элементов, как приводы. В их зоне ответственности состоит управление перемещения разных станочных частей, включая шпиндель, суппорт и т.д. В результате может поломаться электродвигатель, любое звено из кинематической цепи.

Неисправный датчик может провоцировать отказ привода, контролирующего устройства для точности обработки. Поломка датчика расположения заготовки приводит к неверному позиционированию, что сказывается негативно на точности металлообработки. Если неправильно работает контроллер, то детали получаются с неверными параметрами или вовсе бракованными. Ошибки работы измерительных приборов оборудования по сверлению или фрезеровки становятся серьезной проблемой, поскольку это касается определения степени точности готового продукта.

- Дополнительные детали. Неисправности вакуумного насоса, помпы в системе охлаждения и т.д. негативно отражаются на работе автоматизированной техники. Их также следует устранять в сжатые сроки.

Для точного определения проблемы и выбора способа ее устранения рекомендовано провести диагностику техники.

Неисправности станков для фрезеровки и их устранение

На фрезерных установках:

- происходит торможение шпинделя из-за перепада сетевого напряжения – решают проблему заменой 3-х жильного кабеля основного шпинделя;

- при выходе из строя самого преобразователя – заменяют шпиндель;

- при неисправности привода – его заменяют новым;

- ослабленный винт соединительного вала провоцирует холостую работу двигателя, когда сам станок не фрезерует – требуется плотное затягивание винта;

- может сбиться режим фрезеровки, если двигатель теряет синхронность работы между фазами и связь с панелью управления – возможны: перегрев привода, ослабление крепления винта у соединительного вала или отсутствие заземляющего провода заземления либо недостаточна проводимость тока;

- перепады напряжения приводят к задержкам запуска и прочих операций при нормальном состоянии компьютерной составляющей – сбой касается интерфейса;

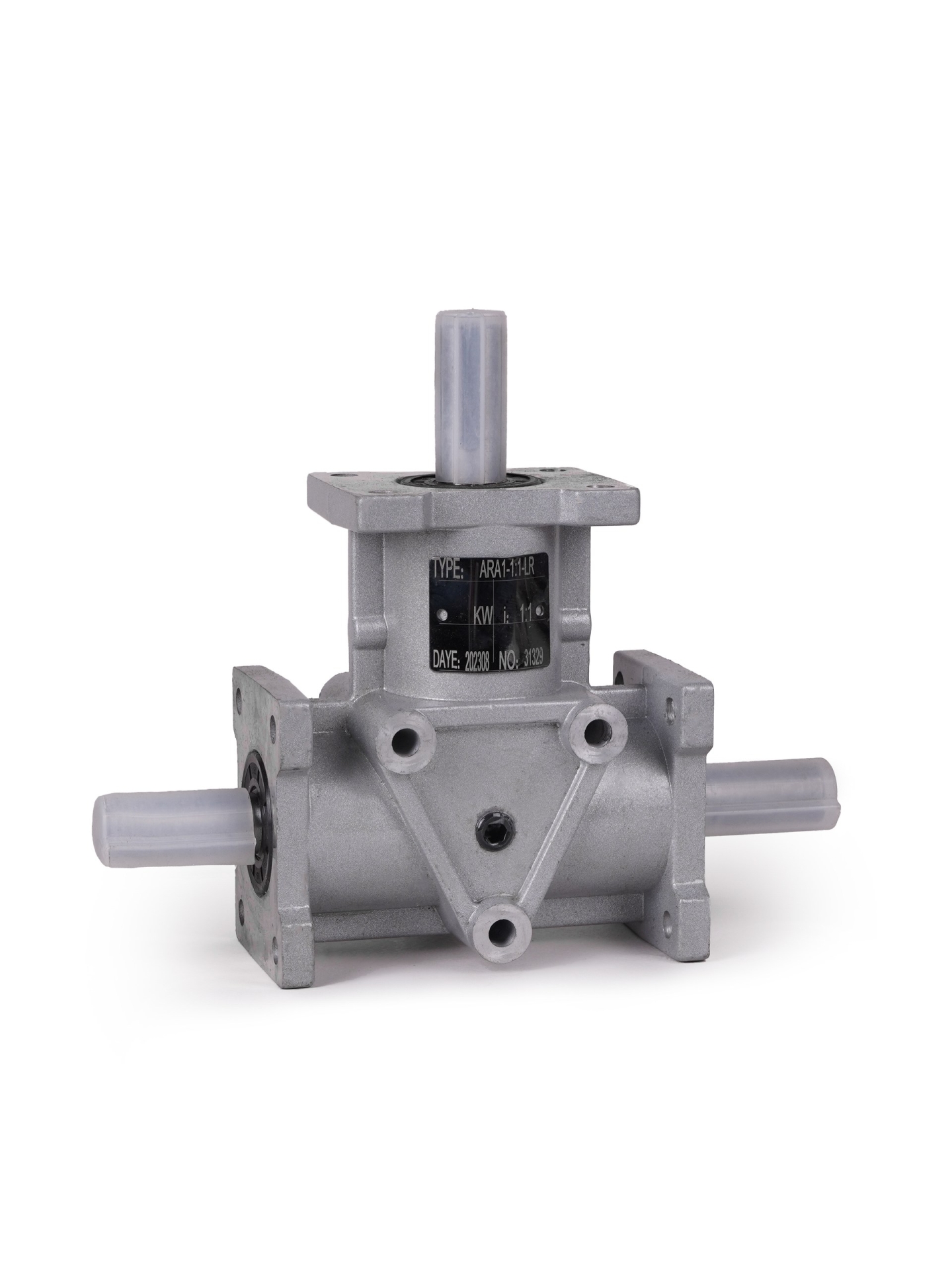

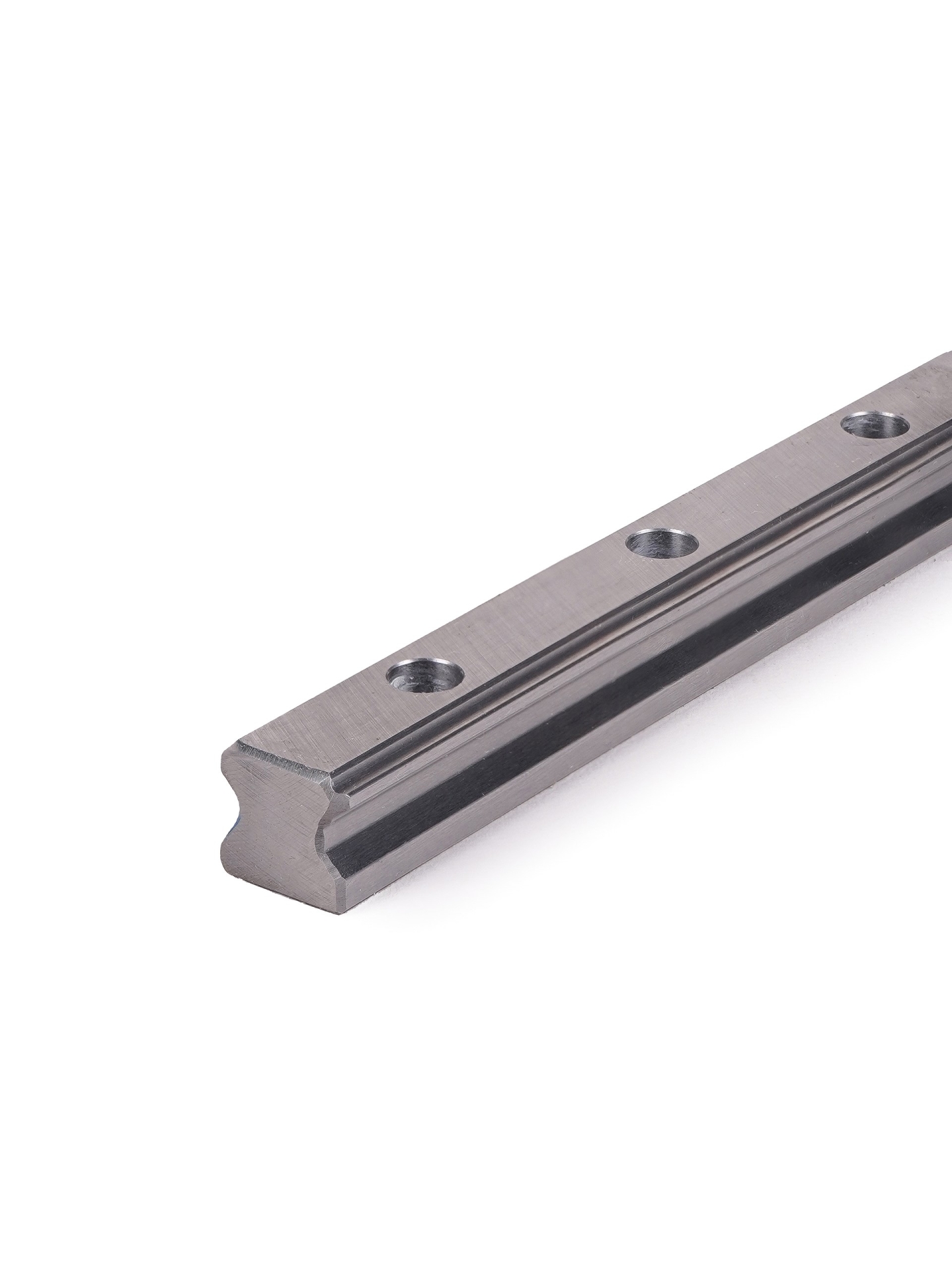

- если отлично работают роликовые направляющие для ЧПУ, то высокая точность, скорость фрезеровки обеспечена в любых направлениях – при нарушении соосности могут вылетать заготовки или отсоединяться фрезы, резкое выключение провоцирует вылет головки за границы рабочего пространства (автоматикой ограничивается передвижение и происходит сильный толчок).

Как устраняют основные неисправности сверлильного оборудования

Зачастую сверлильные автоматизированные устройства требуют выполнения ремонтных работ в связи со следующими неисправностями:

- Усиление радиального биения ведет к потере точности обработки. Сбои по причине выступающего изгиба вала, слабой затяжки реек, подшипников устраняют с помощью выравнивания вала, заменой подшипников.

- Появление шума при эксплуатации станка в результате изнашивания подшипников считается самой частой проблемой большей части оборудования. Возможна также неверная установка подшипников, недостаточное количество смазочных материалов для нормальной работы узла и т.п. В таких случаях ремонт заключается в замене подшипников.

- Когда шпиндель достигает номинальной скорости, а инвертор тормозит его, то это может приводить к замыканию между витками. Это проявляется, поскольку не соблюдаются допустимые эксплуатационные режимы для шпинделя. Проблему решают с помощью перематывания обмотки.

Кроме этого, нередко появляется необходимость в ремонте:

- если нет возможности скорректировать параметры скорости шпинделя, то требуется разборка станка на составляющие части и их последующая чистка по отдельности;

- если отсутствует зажим колонны, то необходимо выполнить работы по замене пружины, промыванию золотника и проведения диагностирования направляющей рейки. В ряде случаев она также может требовать замены;

- если неисправен насос, то уровень давления в гидроприводе низкий либо давления нет совсем. В этой ситуации только замена прибора помогает справиться с проблемой.

Следует своевременно обследовать технику, заменять дефектные детали, узлы, использовать только оборудование в исправном состоянии.

Возможно Вас заинтересует