и нажмите кнопку «В корзину».

Линейные направляющие и актуаторы в упаковочном оборудовании: требования и решения

Современная упаковочная индустрия предъявляет все более строгие требования к производительности и надежности оборудования. В этом сложном механизме линейные направляющие и актуаторы играют приоритетную роль. Гарантируют плавное перемещение узлов и компонентов, гарантируя слаженность всего процесса: от формирования упаковки и наполнения продуктом до ее герметизации, маркировки и финальной подготовки к транспортировке. От их точной работы напрямую зависит бесперебойность функционирования упаковочной линии, минимизация брака, снижение отходов и, как следствие, повышение рентабельности всего производства.

Неправильный выбор компонентов, несоответствие их характеристик требованиям технологического процесса может привести к значительному снижению производительности, увеличению количества дефектной продукции, частым поломкам и дорогостоящему внеплановому ремонту, а также к простоям всей линии. Поэтому крайне важно понимать специфические требования, предъявляемые к линейным направляющим и актуаторам в упаковочном оборудовании, и уметь выбирать решения, которые оптимально соответствуют условиям эксплуатации и задачам, стоящим перед производством.

В этой статье детально рассмотрим ключевые аспекты, определяющие выбор этих компонентов, а также технологии и примеры успешного применения, позволяющие добиться максимальной эффективности и стабильности работы упаковочных линий.

Требования к оборудованию

Упаковочное оборудование, функционирующие зачастую в режиме 24/7, подвергается интенсивным нагрузкам и строгим санитарным нормам. Соответственно, к линейным направляющим и актуаторам предъявляется ряд требований, напрямую влияющих на качество упаковки, стабильность производства и рентабельность.

Высокая скорость и точность

В упаковочной индустрии, где простой линии обходится в среднем в 500-1000 долларов в час, скорость является ключевым фактором. Линейные направляющие и актуаторы должны обеспечивать скорость перемещения до 2-3 метров в секунду с точностью позиционирования до ±0.05 мм. Например, на линии розлива напитков, работающей со скоростью до 1200 бутылок в минуту, отклонение в позиционировании наполнительной головки даже на 0.1 мм может привести к переливу, загрязнению и остановке линии.

Современные решения позволяют достичь этих показателей благодаря:

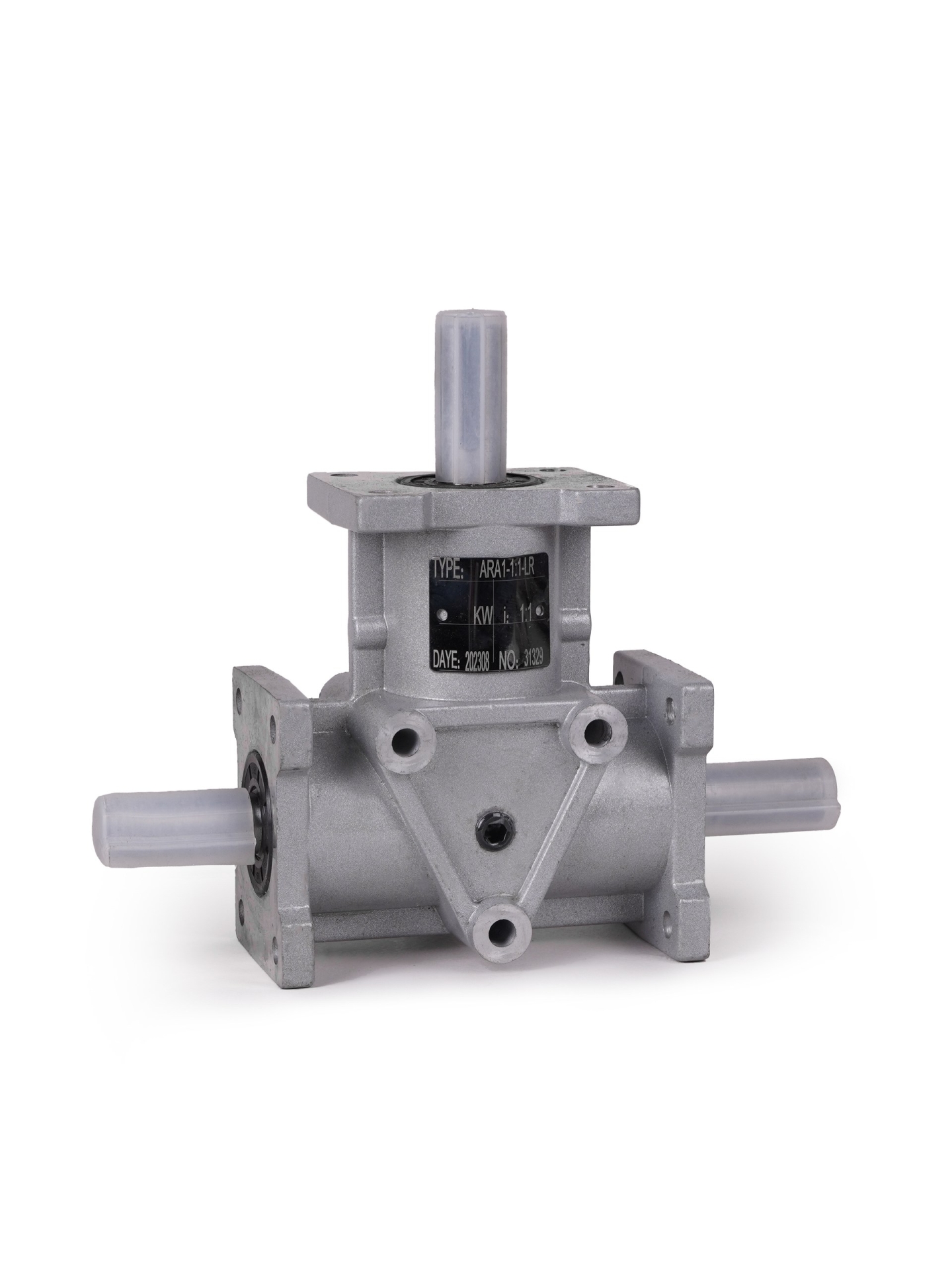

- Использованию керамических шариков в направляющих, снижающих трение на до 30% по сравнению со стальными.

- Применению сервоприводов с разрешением энкодера до 2048 импульсов на оборот, обеспечивающих точность управления.

- Внедрению систем компенсации люфта с временем отклика до 5 мс, минимизирующих погрешности при реверсивном движении.

Надежность в условиях постоянной работы

Упаковочные линии эксплуатируются в 3 смены, 7 дней в неделю, требуя от компонентов ресурса не менее 50 миллионов циклов. Например, подшипники качения в линейных направляющих должны выдерживать динамическую нагрузку в 5-10 раз превышающую статическую. Применение компонентов с недостаточным ресурсом приведет к их преждевременному износу и необходимости замены, что увеличивает время простоя. Согласно статистике, до 20% простоев упаковочного оборудования вызвано неисправностью механических компонентов, включая линейные направляющие и актуаторы.

Для повышения надежности актуальны:

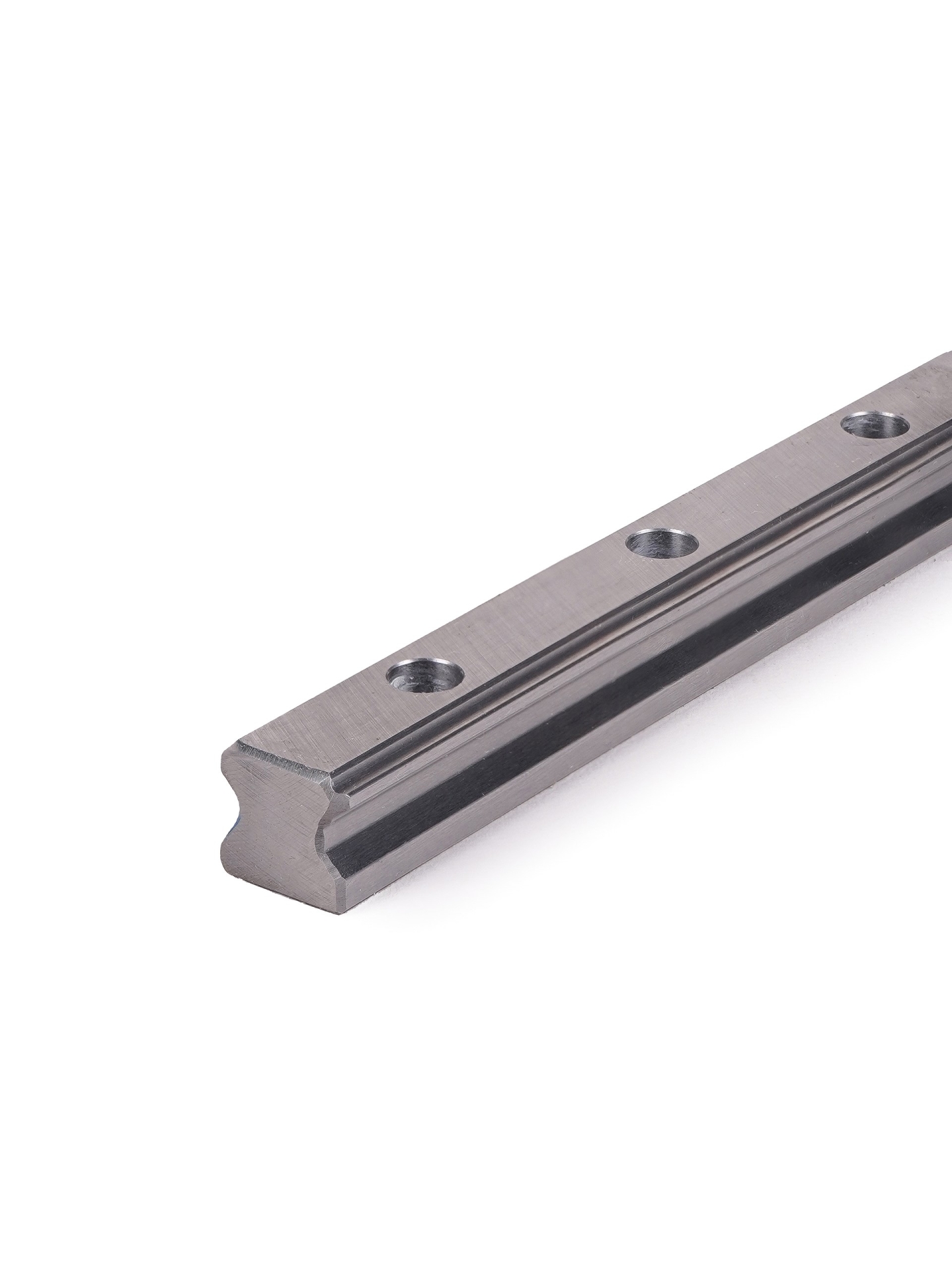

- Направляющие, изготовленные из закаленной стали с твердостью 60-62 HRC, обеспечивающие износостойкость.

- Актуаторы с усиленными подшипниками и уплотнениями, способные работать в диапазоне температур от -20°C до +80°C.

- Системы автоматической смазки, обеспечивающие постоянную подачу смазки в узлы трения и продлевающие срок службы компонентов на до 50%.

Устойчивость к загрязнениям и влаге

В процессе упаковки уровень загрязнения может достигать 10-15 мг/м³ пыли и содержать агрессивные химические вещества, используемые для дезинфекции. Влажность воздуха может колебаться от 30% до 90%, особенно при упаковке пищевых продуктов. Применение стандартных компонентов в таких условиях приведет к коррозии, заеданию и преждевременному выходу из строя. Например, подшипник, не защищенный от влаги, может выйти из строя в 2-3 раза быстрее, чем в сухих условиях.

Для защиты от этих факторов применяются:

- Направляющие и актуаторы, изготовленные из нержавеющей стали марки AISI 316L, устойчивой к воздействию большинства агрессивных веществ.

- Уплотнения с классом защиты IP67 или IP69K, предотвращающие проникновение пыли и влаги даже при струйной мойке под давлением.

- Специальные покрытия, например, DLC (Diamond-Like Carbon), повышающие устойчивость к износу и коррозии на до 500%.

Такой подход делает блок более информативным и убедительным за счет доводов конкретных цифр и фактов.

Решения для упаковочного оборудования

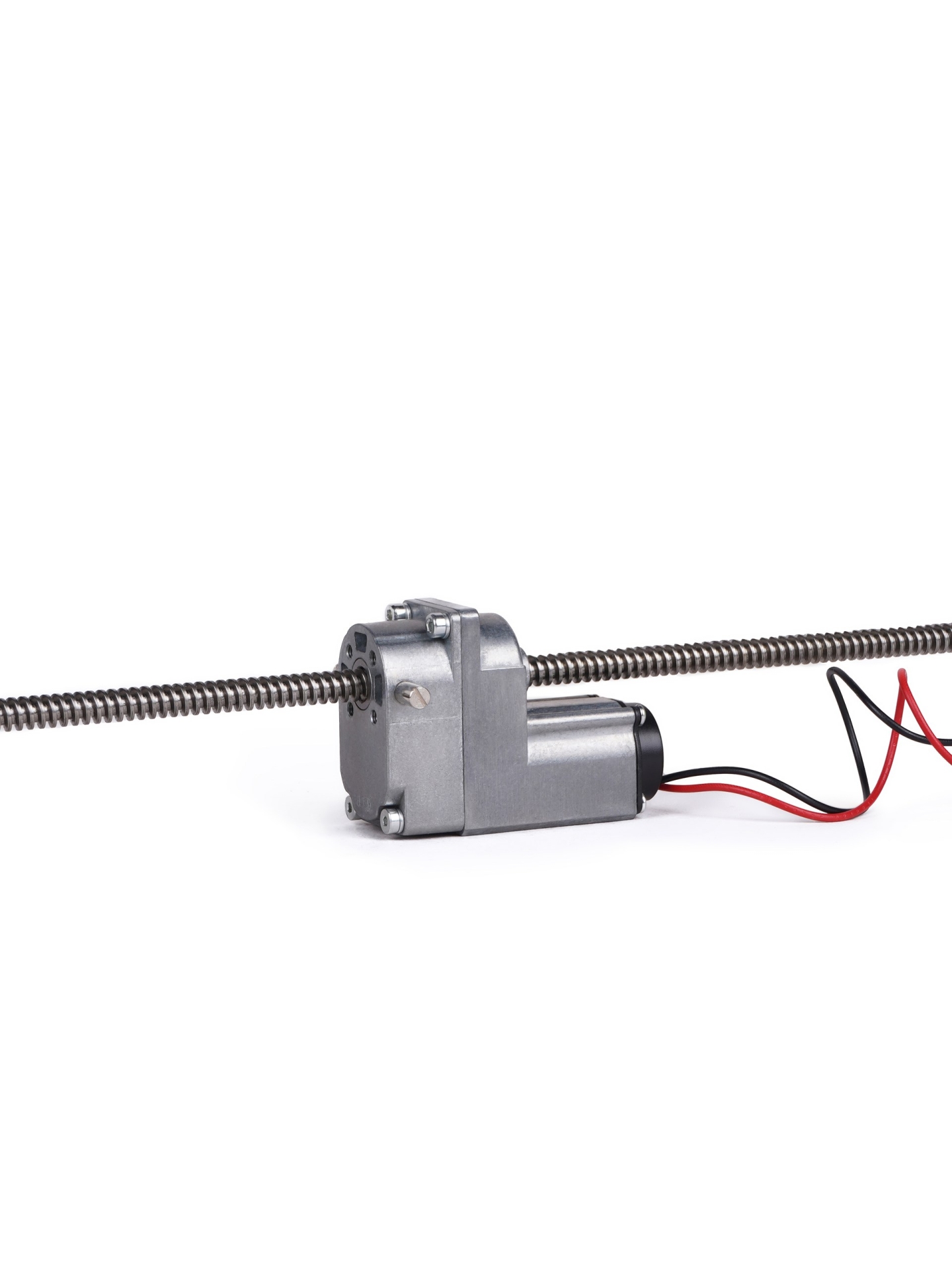

Сегодняшний рынок предлагает широкий спектр линейных направляющих и актуаторов, разработанных специально для использования в упаковочном оборудовании. Выбор оптимального решения зависит от множества факторов, включая специфические требования производства, тип упаковываемой продукции, условия эксплуатации и бюджетные ограничения.

Примеры успешного применения направляющих и актуаторов

Рассмотрим несколько конкретных примеров успешного применения различных типов линейных направляющих и актуаторов в различных видах упаковочного оборудования:

Машины для формирования гофрокоробов

Актуальны для быстрого и точного перемещения узлов, отвечающих за складывание, склеивание и фиксацию стенок коробки. Скорость и точность актуаторов критически важны для обеспечения производительности линии и минимизации дефектов при формировании коробов. Довольно часто используются пневматические актуаторы в сочетании с электронными системами управления.

Оборудование для упаковки в термоусадочную пленку

В машинах, предназначенных для упаковки продукции в термоусадочную пленку, линейные направляющие и актуаторы применяются для перемещения продукта через туннель термоусадки, обрезки излишков пленки и запайки швов. В данном случае ключевыми требованиями являются устойчивость к высоким температурам, точность позиционирования и возможность работы в условиях повышенной влажности. Часто применяются линейные направляющие с тефлоновым покрытием и электрические актуаторы с защитой от влаги.

Этикетировочные автоматы

В скоростных этикетировочных автоматах линейные направляющие гарантируют плавное перемещение этикеток к месту их нанесения на упаковку. Скорость и точность позиционирования являются критическими факторами для обеспечения ровного, аккуратного и надежного нанесения этикеток на упаковку, что напрямую влияет на внешний вид продукции и ее привлекательность для потребителя. Востребованы линейные направляющие качения и сервоприводы.

Автоматические дозаторы

В дозировочном оборудовании, предназначенном для подачи сыпучих или жидких продуктов в упаковку, линейные актуаторы используются для управления дозирующими механизмами. Требованиями являются повторяемость, герметичность и устойчивость к агрессивным веществам, содержащимся в продукте. Применяются специализированные линейные актуаторы из нержавеющей стали с пневматическим или электрическим приводом.

Современные технологии и материалы

Технологии и передовые материалы позволяют создавать линейные направляющие и актуаторы, отвечающие самым строгим требованиям упаковочной промышленности. Итак:

- Высокоточные линейные направляющие качения. Обеспечивают превосходную плавность перемещения, а также обладают грузоподъемностью и длительным сроком службы. Идеально подходят для применений, требующих точности позиционирования, минимального уровня шума и плавности хода.

- Линейные направляющие скольжения с самосмазывающимися вкладышами. Отличаются простотой установки, неприхотливостью в обслуживании и устойчивостью к загрязнениям. Подходят для применений, где не требуется сверхвысокая точность, но важна надежность и простота конструкции.

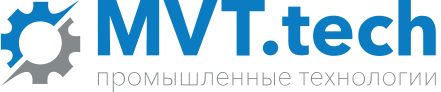

- Шарико-винтовые передачи (ШВП) с прецизионной обработкой. Обеспечивают преобразование вращательного движения в линейное с эффективностью и минимальным люфтом. Идеально подходят для применений, требующих точности позиционирования и большой грузоподъемности.

- Ременные передачи с усиленным кордом. Гарантируют скорость перемещения и большой ход, а также отличаются относительно невысокой стоимостью. Подходят для применений, где требуется скорость и большой рабочий диапазон.

- Пневматические актуаторы с электронным управлением. Отличаются простотой управления, экономичностью и возможностью работы в агрессивных средах. Подходят для применений, где не требуется сверхвысокая точность, но важна простота, надежность и низкая стоимость.

- Электрические актуаторы с сервоприводами и цифровыми системами управления. Обеспечивают управляемость и возможность реализации сложных, программируемых траекторий движения. Идеально подходят для применений, требующих прецизионной точности позиционирования, гибкости управления и возможности интеграции с системами автоматизации.

В качестве материалов востребованы нержавеющая сталь различных марок, анодированный алюминий, высокопрочные керамические материалы и полимеры, устойчивые к коррозии, критическим температурам и агрессивным химическим веществам. Применение этих материалов позволяет значительно увеличить срок службы оборудования и снизить затраты на техническое обслуживание и ремонт.

Преимущества правильного выбора

Рациональный и обоснованный выбор линейных направляющих и актуаторов имеет определяющее значение для обеспечения эффективной, надежной и долговечной работы всего упаковочного оборудования. Инвестиции в высококачественные компоненты окупаются за счет снижения времени простоя, значительного повышения производительности, минимизации брака и существенной экономии на затратах на обслуживание и ремонт. Подробнее о преимуществах:

- Повышение производительности. Оптимизированные линейные перемещения позволяют увеличить скорость работы оборудования, сократить время цикла и, как следствие, повысить объем выпускаемой продукции.

- Пример: Увеличение скорости на линии упаковки печенья на 10% может привести к увеличению ежедневного объема на несколько тысяч пачек.

- Снижение количества брака. Точное позиционирование и плавное перемещение исключают ошибки при дозировании, наполнении и укупорке, снижая количество брака и переработок.

- Пример: Дозирование жидких ингредиентов в пищевой промышленности снижает риск неравномерного вкуса и порчи продукта.

- Увеличение срока службы оборудования. Правильно подобранные компоненты с достаточным запасом прочности и защиты от внешних факторов работают дольше, снижая затраты на ремонт и замену.

- Пример: Использование направляющих с защитой от коррозии в условиях влажности продлевает срок службы на несколько лет.

- Сокращение времени простоя. Надежные компоненты минимизируют риск поломок и аварийных остановок, обеспечивая непрерывность производственного процесса.

- Пример: Актуаторы с автоматической системой смазки снижают вероятность заклинивания и внезапной остановки линии.

- Снижение эксплуатационных расходов. Энергоэффективные решения и компоненты с низким коэффициентом трения позволяют снизить потребление электроэнергии и смазочных материалов.

- Пример: Применение керамических шариков в направляющих снижает трение и потребление энергии привода.

- Оптимизация занимаемого пространства. Компактные и интегрированные решения позволяют уменьшить габариты оборудования и освободить ценное производственное пространство.

- Пример: Замена нескольких отдельных компонентов одним компактным актуатором.

- Повышение безопасности. Компоненты с защитой от перегрузок и аварийной остановкой обеспечивают безопасность операторов и предотвращают повреждение оборудования.

- Пример: Использование актуаторов с датчиками положения и автоматическим отключением при достижении крайних точек.

- Соответствие санитарным нормам. Использование материалов, разрешенных для контакта с пищевыми продуктами, и легко очищаемых конструкций обеспечивает соответствие требованиям гигиены и безопасности.

- Пример: Применение нержавеющей стали и специальных уплотнений в пищевой промышленности.

- Улучшение качества упаковки. Перемещения позволяют создавать качественную и привлекательную упаковку, повышающую конкурентоспособность продукции.

- Пример: Ровное нанесение этикетки на бутылку или запайка шва на пакете.

- Снижение уровня шума: Применение компонентов с низким уровнем шума снижает нагрузку на операторов и улучшает условия труда.

- Пример: Применение направляющих с демпфирующими элементами.

Все эти преимущества показывают, что разумный выбор компонентов – это не просто покупка деталей, а стратегическое решение, влияющее на все аспекты производственного процесса.

Заключение

Подводя итог, следует еще раз подчеркнуть, что правильный выбор линейных направляющих и актуаторов является одним из ключевых этапов при проектировании, модернизации и эксплуатации упаковочного оборудования. Объективный выбор высококачественных компонентов позволяет обеспечить скорость, надежность и долговечность оборудования, что напрямую влияет на производительность, качество выпускаемой продукции и, в конечном счете, на рентабельность всего производства.

Не стоит экономить на качестве компонентов, так как это может привести к серьезным проблемам в будущем. Важно тщательно анализировать требования к оборудованию, условия эксплуатации и выбирать решения, которые оптимально соответствуют поставленным задачам.

Если вам необходима профессиональная помощь при выборе линейных направляющих и актуаторов для вашего упаковочного оборудования, смело обращайтесь к нашим опытным специалистам. Мы поможем вам подобрать оптимальные решения, которые обеспечат надежную, эффективную и бесперебойную работу вашего оборудования на долгие годы.

Возможно Вас заинтересует