и нажмите кнопку «В корзину».

Роликовые направляющие в станкостроении: особенности эксплуатации и выбора под конкретные задачи

Роликовые направляющие – ключевой элемент в конструкции современных станков, который обеспечивает плавное перемещение рабочих органов. Это обстоятельство напрямую влияет на качество обработки деталей и общую производительность оборудования. От выбора типа зависит не только долговечность станка, но и его способность выполнять сложные технологические операции с высокой точностью. Использование неподходящих составляющих может привести к вибрациям, повышенному износу и, в конечном итоге, к поломке оборудования.

В данной статье подробно рассмотрим разные типы роликовых направляющих, критерии их выбора и особенности эксплуатации, чтобы помочь вам сделать осознанный шаг для конкретных задач вашего производства.

Типы роликовых направляющих

В зависимости от конструкции и функционального назначения, роликовые направляющие классифицируются на несколько основных видов: прямолинейные, угловые и комбинированные. Каждый тип обладает уникальными характеристиками, преимуществами и сферами применения.

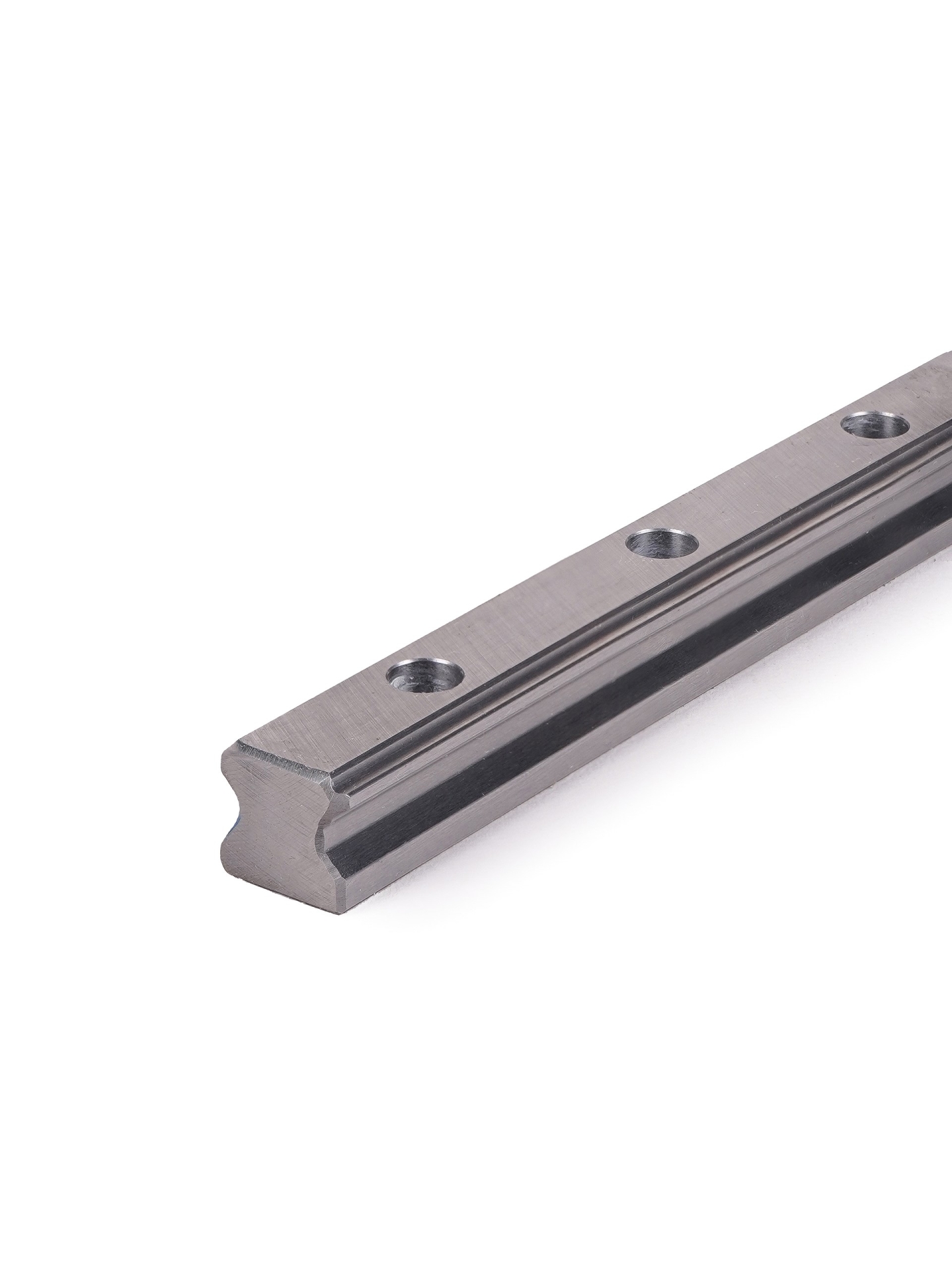

Прямолинейные роликовые направляющие

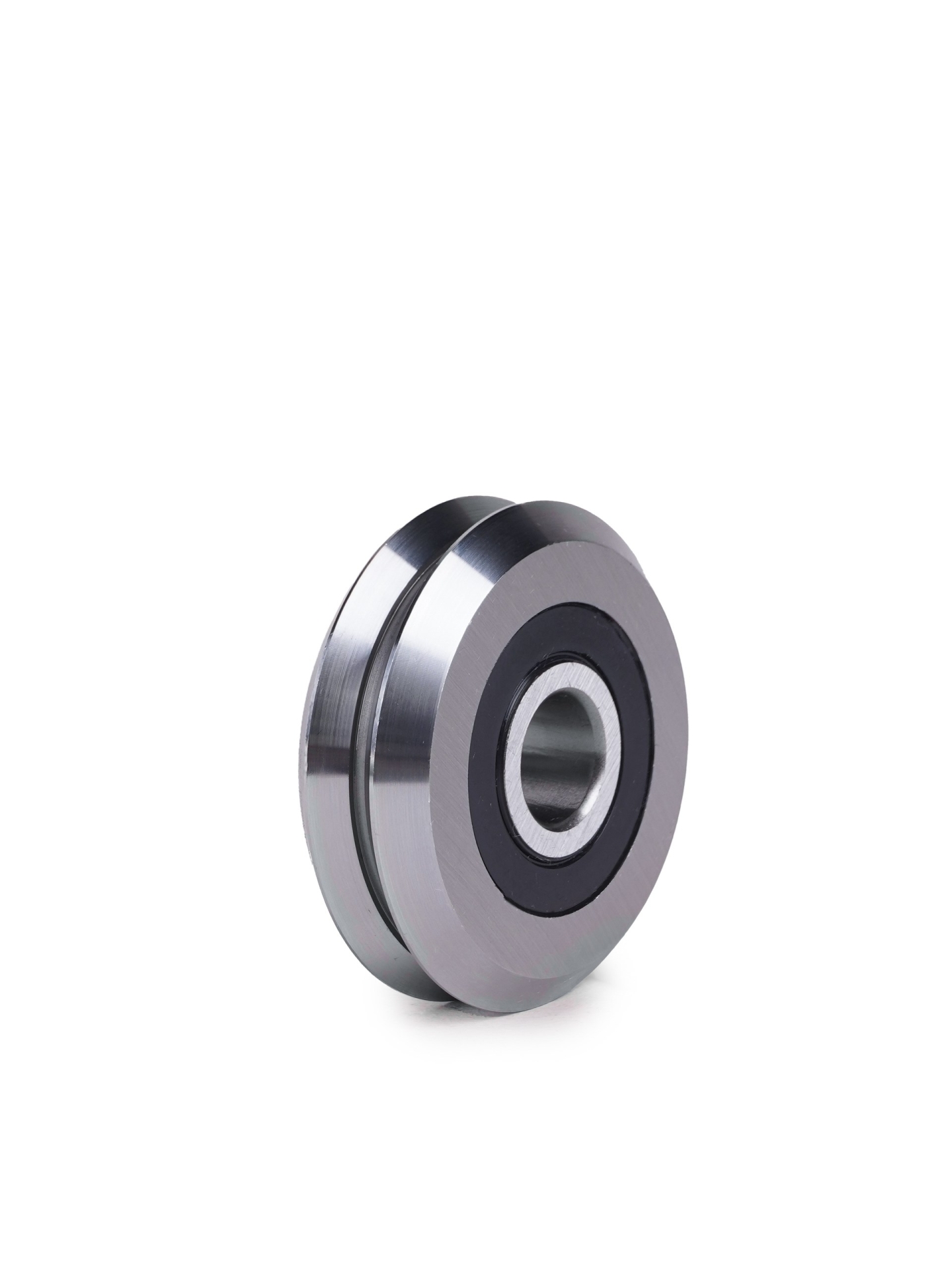

Это наиболее распространенный тип, предназначенный для обеспечения движения по прямой линии. Состоят из рельса (или нескольких параллельных рельсов) и каретки (или нескольких кареток), двигающейся по рельсу с помощью роликов.

- Конструкция. Рельсы обычно изготавливаются из высокопрочной стали с закаленной поверхностью для увеличения срока службы. Каретки содержат ролики, размещенные в сепараторах, которые обеспечивают равномерное распределение нагрузки и плавный ход. Вид роликов (цилиндрические, конические или игольчатые) выбирается в зависимости от необходимой грузоподъемности и точности. Для применения в небольших станках или прецизионном оборудовании существуют миниатюрные линейные направляющие.

- Области применения. Линейные направляющие широко применяются в различных станках: фрезерных, токарных, шлифовальных, а также в координатно-измерительных машинах (КИМ) и автоматизированных производственных линиях. Гарантируют высокую жесткость перемещения, что крайне важно для качественной обработки деталей. Профильные рельсовые направляющие – это разновидность линейных, где ролики перемещаются по профилированным канавкам рельса. Это обеспечивает повышенную жесткость и грузоподъемность, позволяя использовать их в тяжелом оборудовании.

Угловые роликовые направляющие

Спроектированы для работы с нагрузками, имеющими как радиальные, так и осевые компоненты. Обеспечивают стабильное перемещение при воздействии сил, направленных под углом к оси движения.

- Конструкция. Угловые направляющие, как правило, состоят из двух или более рельсов, расположенных под углом друг к другу, и кареток, движущихся по этим рельсам. Ролики в каретках размещаются так, чтобы выдерживать нагрузки в разных направлениях. Угол между рельсами и расположение роликов определяют параметры грузоподъемности и жесткости направляющей.

- Области применения. Угловые направляющие востребованы в станках, где требуется высокая жесткость и устойчивость к деформациям под нагрузкой. Например, они могут использоваться в токарных станках для поддержки шпинделя или во фрезерных станках для обработки массивных заготовок. Кроме того, угловые направляющие используются в роботизированных системах, где необходимы позиционирование и устойчивость к динамическим нагрузкам.

Комбинированные роликовые направляющие

Представляют собой сочетание линейных и угловых направляющих, обеспечивающее перемещение по сложной траектории или восприятие нагрузок в нескольких направлениях одновременно.

- Конструкция. Комбинированные направляющие могут состоять из нескольких линейных и угловых рельсов, соединенных вместе, и кареток, способных перемещаться по ним. Конструкция может быть модульной, что позволяет адаптировать ее под конкретные задачи.

- Области применения. Комбинированные направляющие применяются в специализированных станках, таких как многоосевые обрабатывающие центры или станки для обработки сложных форм. Также используются в автоматизированных системах, где необходимо перемещение по сложной траектории с высокой степенью точности.

Критерии выбора направляющих

Подбор подходящих роликовых направляющих – это критически важная задача, требующая комплексного подхода. От правильности выбора напрямую зависят долговечность оборудования, стабильность его работы, а также достижение качества обработки. Рассмотрим основные критерии более детально.

Нагрузка

Первоочередным шагом является определение величины и характера нагрузок, которым будут подвергаться направляющие. Необходимо учитывать как статические, так и динамические нагрузки, а также пиковые нагрузки, возникающие при ускорениях и торможениях.

Статическая несущая способность – это предельное усилие, которое направляющая способна воспринимать в состоянии покоя без риска необратимой деформации или разрушения. Превышение этой границы ведет к стойким изменениям в геометрии, что отрицательно сказывается на плавности движения. При вычислении необходимо учитывать не только массу детали, но и силы, возникающие в процессе обработки компонента.

Динамическая несущая способность – это показатель, измеряемый в километрах работы, который характеризует способность направляющей выдерживать нагрузку в процессе движения до появления признаков износа. На этот параметр влияют конструкция роликов и форма направляющих поверхностей. Производители обычно предоставляют графики, показывающие зависимость динамической несущей способности от скорости перемещения и предполагаемого срока службы.

Важно понимать различия между типами воздействий:

- Радиальное усилие – действует перпендикулярно оси движения. Осевое усилие – направлено вдоль оси. Моментное усилие – создает вращающий момент относительно оси.

- Каждый вид требует индивидуального подхода к выбору направляющей. Например, для станков, подверженных значительной осевой нагрузке (вертикальные токарные станки), необходимы направляющие, специально спроектированные для восприятия осевых сил. Также важен характер воздействия: постоянное, изменяющееся или импульсное. Импульсные нагрузки требуют увеличенного запаса прочности.

В большинстве случаев направляющие подвергаются комбинированному воздействию, включающему радиальную, осевую и моментную составляющие. Для правильного подбора необходимо вычислить эквивалентную нагрузку, учитывающую все компоненты и их влияние на срок службы. Формулы для расчета обычно приводятся в технических каталогах производителей. Неправильное решение по нагрузке приводит к ускоренному износу, вибрациям и повреждению оборудования.

Точность

Требуемая точность перемещения рабочих органов станка – ключевой фактор. Учитывается не только позиционирование, но и повторяемость, прямолинейность, параллельность и плавность перемещения.

Роликовые направляющие выпускаются различных классов точности, определяющих допустимые отклонения от идеальной траектории. Чем выше класс (P5, P4, P3 и т.д.), тем меньше отклонения и выше стоимость. Выбор зависит от требований обработки и сложности операций. Для прецизионной обработки (изготовление оптики, микроэлектроники) требуются направляющие с наивысшим классом точности. Для менее ответственных операций (черновая обработка, сверление) можно использовать направляющие с более низким классом. Подбор класса точности должен соответствовать требованиям к качеству поверхности, геометрической детальности и размерам обрабатываемых деталей. А именно:

- Повторяемость – способность направляющей возвращаться в заданную точку при многократном повторении цикла перемещения. Высокая повторяемость важна для автоматизированных процессов и серийного производства.

- Прямолинейность – отклонение от идеальной прямой линии при перемещении каретки вдоль рельса.

- Параллельность – отклонение от параллельности между двумя или более рельсами.

- Плавность хода – отсутствие рывков и вибраций при перемещении каретки. Она зависит от качества изготовления роликов и направляющих поверхностей, а также от правильности смазки. Плавный ход важен для получения качественной поверхности обработанных деталей и снижения износа направляющих.

Важно помнить, что повышенная точность требует более тщательной установки, регулировки и обслуживания, а также использования прецизионных приводов и систем управления.

Скорость перемещения

Максимальная скорость перемещения рабочих органов станка также является важным критерием. Учитывается не только максимальная скорость, но и ускорение, торможение, а также частота циклов перемещения, так как высокие динамические нагрузки могут приводить к повышенным нагрузкам и быстрому износу направляющих.

Каждый вид роликовых направляющих имеет ограничения по скорости перемещения, обусловленные конструкцией, материалами, типом смазки и технологией изготовления. Превышение этих ограничений ведет к перегреву, повышенному износу, повреждению роликов и направляющих поверхностей, а также к снижению точности.

Для обеспечения высокой скорости перемещения используются специальные смазочные составляющие, обладающие высокой термостойкостью, низким коэффициентом трения и хорошими антиокислительными свойствами. Необходимо регулярно контролировать состояние смазки, ее уровень и чистоту, и своевременно ее заменять. Автоматические системы смазки обеспечивают постоянную подачу смазки в зону контакта роликов и направляющих поверхностей, что позволяет поддерживать оптимальные условия работы и продлить срок службы.

Тип роликов (цилиндрические, конические, игольчатые) влияет на допустимую скорость перемещения. Игольчатые ролики, как правило, обеспечивают более высокую скорость, но имеют меньшую грузоподъемность.

Высокие ускорения и торможения создают пиковые нагрузки, что может привести к их быстрому износу. При проектировании станка необходимо учитывать ограничения по ускорению и торможению, чтобы избежать повреждения направляющих.

Условия эксплуатации

Окружающая среда, включая температурный режим, вибрационные нагрузки, степень запыленности, уровень влажности и наличие агрессивных веществ, оказывает существенное воздействие на выбор подходящих направляющих. При подборе материала для направляющих, вида применяемой смазки и системы защиты необходимо учитывать все эти факторы. Подробнее:

- Крайние значения температуры (высокие или низкие) способны изменить характеристики как материалов (твердость, предел прочности, коэффициент теплового расширения), так и смазочных элементов (вязкость, текучесть). Это, в свою очередь, может привести к снижению точности позиционирования, увеличению силы трения, заклиниванию и, в конечном итоге, к сокращению срока службы изделия. Для функционирования в условиях экстремальных температур требуются специализированные направляющие, изготовленные из термоустойчивых материалов

- Вибрация может провоцировать резонансные явления, ускоренный износ роликов и поверхностей направляющих. В условиях повышенных вибрационных нагрузок целесообразно применение направляющих, оснащенных демпфирующими элементами (например, резиновыми или пружинными).

- Загрязнения: пыль, металлическая стружка, абразивные частицы и СОЖ, способны проникать в направляющие и вызывать ускоренный износ, коррозию и заедание. В условиях высокой загрязненности рекомендуется использовать направляющие с эффективными защитными уплотнениями (манжетами, скребками, лабиринтными уплотнениями), а также регулярно проводить очистку и смазку.

- Повышенная влажность может стать причиной коррозии и ухудшения эксплуатационных свойств смазки. Для применения во влажной среде необходимо использовать направляющие, изготовленные из коррозионностойких материалов (например, нержавеющей стали) и смазочные элементов с водоотталкивающими свойствами.

- Воздействие агрессивных сред (кислот, щелочей, растворителей) может вызывать коррозию и разрушение материалов, из которых изготовлены направляющие. Для работы в таких условиях требуются направляющие из химически стойких основ (керамики, полимеров), а также специальные защитные покрытия.

Совместимость с другими компонентами станка

При выборе направляющих важно учитывать их совместимость с другими компонентами станка: приводами, системами смазки, охлаждения, управления и обратной связи.

Первоочередно нужно убедиться, что монтажные размеры направляющих (длина, ширина, высота, расположение крепежных отверстий) соответствуют размерам станины станка и посадочным местам. Тип привода (шаговый двигатель, серводвигатель, линейный двигатель, гидроцилиндр) также влияет на выбор направляющих. Необходимо учитывать требования к точности, скорости, нагрузке и жесткости, предъявляемые приводом.

Важно выбрать систему смазки (ручная, автоматическая), совместимую с типом направляющих, условиями эксплуатации и требованиями к обслуживанию. А также учитывать многообразие смазочного материала и его характеристики. Система управления станка должна поддерживать выбранный тип направляющих и обеспечивать актуальные функции управления и контроля (позиционирование, интерполяция, компенсация люфта).

Для достижения повторяемости перемещения используется система обратной связи (энкодер, линейная шкала), которая позволяет контролировать положение каретки и корректировать ошибки. Выбор системы обратной связи должен соответствовать требованиям к точности и разрешению. Тщательный учет всех перечисленных критериев позволит принять осознанное решение.

Особенности эксплуатации

Соблюдение правил эксплуатации роликовых направляющих — это гарантия их долговечности и надежности. Игнорирование этих правил чревато ускоренным износом, поломками, снижением качества обработки и дорогостоящими простоями оборудования. Рассмотрим ключевые аспекты эксплуатации роликовых направляющих, которые помогут избежать этих проблем.

1. Смазка: основа надежной работы

Своевременная и правильная смазка – залог бесперебойной работы роликовых направляющих. Она уменьшает трение между роликами и направляющими поверхностями, предотвращает износ, защищает от коррозии и способствует отводу тепла.

- Выбор смазки. Определяется типом направляющих, условиями эксплуатации (температура, скорость, нагрузка) и рекомендациями производителя. Неправильное решение приведет к ухудшению характеристик и преждевременному износу.

- Типы смазок. Существуют консистентные (пластичные), жидкие масла и твердые смазочные покрытия. Консистентные наиболее распространены, жидкие используются в системах с принудительной смазкой, а твердые - в экстремальных условиях.

- Периодичность смазки. Зависит от условий эксплуатации, типа смазки и рекомендаций производителя. Недостаток смазки ведет к повышенному трению, а избыток – к загрязнению.

- Способы смазки. Ручная (масленкой или шприцем), автоматическая (централизованной системой смазки) и лубрикаторами. Автоматические системы обеспечивают оптимальную подачу смазки и продлевают срок службы.

- Контроль состояния смазки. Регулярно проверяйте уровень, цвет, консистенцию и наличие загрязнений. Загрязненную или выработанную смазку необходимо своевременно заменять.

2. Регулировка: обеспечение точности и плавности хода

Регулировка необходима для правильного распределения нагрузки между роликами, устранения люфтов и обеспечения плавного хода направляющих.

- Преднатяг. Многие направляющие имеют регулируемый преднатяг, который увеличивает жесткость, уменьшает люфты и повышает точность позиционирования. Однако, чрезмерный преднатяг может привести к повышенному трению и износу.

- Люфты. Снижают точность позиционирования и могут вызывать вибрации. Регулировка люфтов позволяет восстановить первоначальные характеристики.

- Периодичность регулировки. Зависит от условий эксплуатации и типа направляющих. Рекомендуется проверять и регулировать направляющие при обнаружении люфтов или неплавного хода.

- Процесс регулировки. Должен выполняться квалифицированным персоналом с использованием специального инструмента, чтобы избежать повреждения направляющих.

3. Защита от загрязнений: сохранение работоспособности

Защита от загрязнений – важный аспект эксплуатации роликовых направляющих.

- Уплотнения. Роликовые направляющие оснащаются уплотнениями (манжетами, скребками, лабиринтными уплотнениями), которые предотвращают попадание загрязнений. Необходимо регулярно проверять их состояние и своевременно заменять при повреждении.

- Защитные кожухи и экраны. Используйте для защиты от попадания крупных частиц (стружки, окалины).

- Регулярная очистка. Очищайте направляющие и прилегающие поверхности от загрязнений с использованием мягкой ткани и специальных очищающих средств, рекомендованных производителем.

- Фильтры в системах смазки. В системах с принудительной смазкой устанавливайте фильтры для очистки смазки от загрязнений. Регулярная замена фильтров предотвращает попадание загрязнений в направляющие.

4. Контроль состояния: своевременное обнаружение проблем

Регулярный контроль позволяет вовремя выявлять признаки износа, повреждений и неисправностей, что предотвращает серьезные поломки и продлевает срок службы оборудования.

- Визуальный осмотр. Регулярно осматривайте направляющие на предмет трещин, сколов, коррозии, повреждений уплотнений и других дефектов.

- Проверка на люфты. Люфты могут указывать на износ роликов или направляющих поверхностей.

- Проверка плавности хода. Неплавный ход может быть признаком загрязнения, недостаточной смазки или повреждения роликов.

- Измерение вибрации. В некоторых случаях используется для контроля состояния направляющих. Повышенный уровень вибрации может указывать на износ.

- Анализ смазки. Позволяет определить наличие загрязнений, металлических частиц и других примесей, которые могут быть признаком износа.

5. Правильный монтаж: залог долговечной работы

Правильный монтаж критически важен для надежной и долговечной работы роликовых направляющих.

- Подготовка поверхности. Тщательно очистите и выровняйте поверхности перед монтажом.

- Динамометрический ключ. Используйте для обеспечения равномерного и правильного усилия затяжки крепежных болтов. Недостаточная или избыточная затяжка может привести к перекосу или повреждению крепежных элементов.

- Соблюдение рекомендаций производителя. Строго следуйте рекомендациям по монтажу, включая порядок затяжки болтов, использование специальных прокладок и регулировочных элементов.

- Проверка после монтажа. Обязательно проверьте правильность установки, плавность хода и отсутствие люфтов.

Заключение

Следуя предложенным советам по использованию роликовых направляющих, вы гарантируете их стабильную, выверенную и продолжительную службу, а также предотвратите серьезные поломки и остановку производственного процесса.

Если вам необходима консультация по подбору или применению роликовых направляющих, свяжитесь с нашими экспертами. Мы подберем для вас наилучший вариант, соответствующий вашим потребностям, и обеспечим бесперебойную работу вашего оборудования.

Возможно Вас заинтересует