и нажмите кнопку «В корзину».

Как выбрать карданный шарнир для тяжёлых условий эксплуатации: ключевые параметры, которые снижают простои

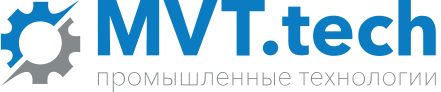

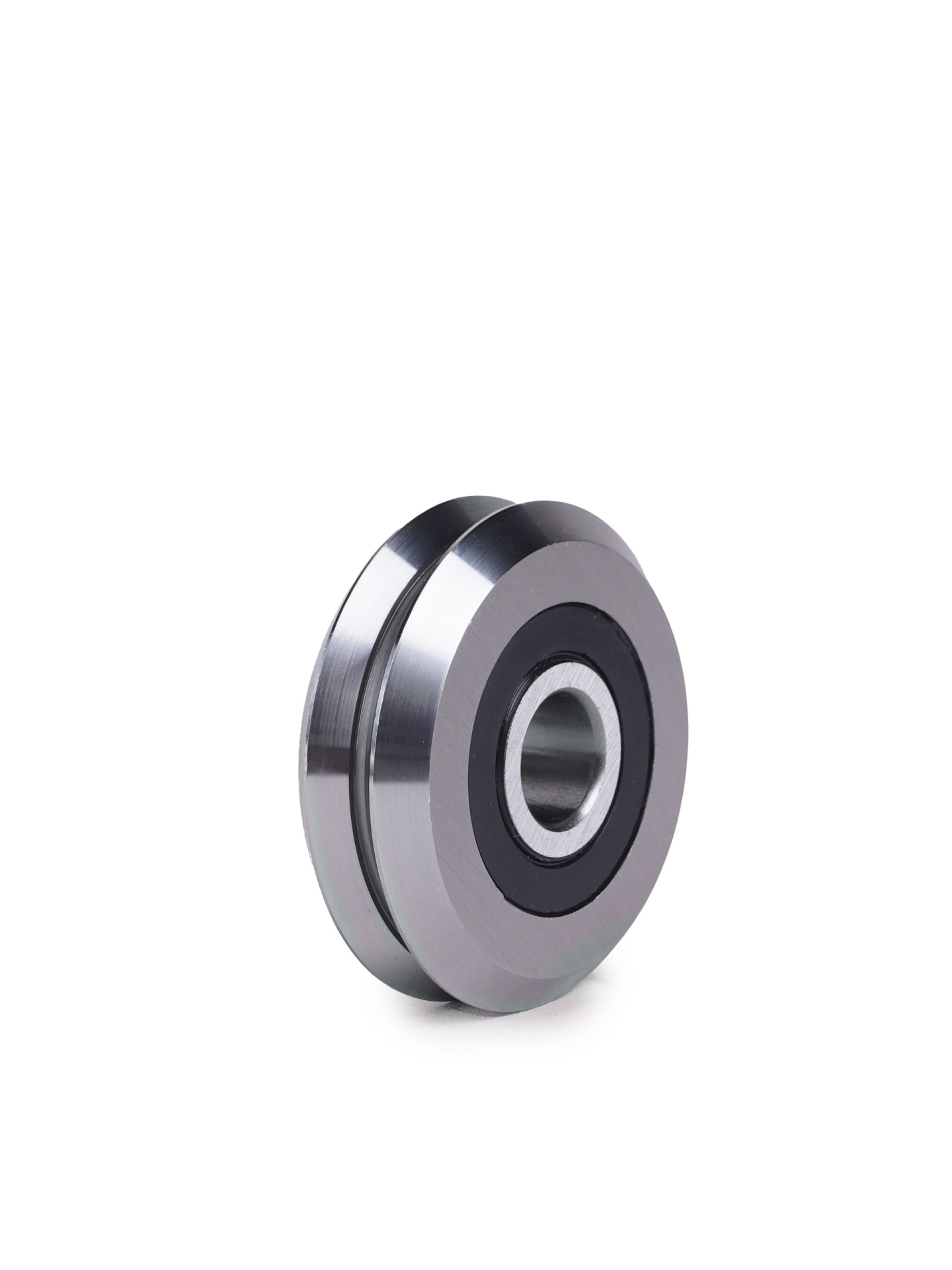

Среди множества важных узлов карданный шарнир занимает особое место, являясь связующим звеном между вращающимися валами, передающим крутящий момент под углом. В условиях экстремальных нагрузок и агрессивных сред правильный выбор становится не просто важным, а критически необходимым для обеспечения бесперебойной работы оборудования и минимизации простоев.

Актуальность темы трудно переоценить. В горнодобывающей промышленности, строительстве, металлургии, нефтегазовой отрасли и других сферах, где обстоятельства эксплуатации далеки от идеальных, карданные шарниры подвергаются колоссальным нагрузкам. Вибрации, удары, абразивная пыль, перепады температур и воздействие химически активных веществ – все это факторы, которые могут привести к преждевременному износу и выходу из строя.

Неправильный выбор карданного шарнира в тяжелых режимах чреват серьезными последствиями. Поломки и отказы оборудования не только приводят к дорогостоящим простоям, но и могут повлечь за собой аварийные ситуации, угрожающие безопасности персонала. Помимо затрат на ремонт, предприятия несут убытки из-за недополученной прибыли, срывов сроков выполнения задач и потери доверия клиентов. Кроме того, использование некачественных или неподходящих вариантов может привести к повреждению сопряженных узлов и агрегатов, что увеличивает общую стоимость ремонта и восстановления оборудования. Поэтому, инвестиции в качественный и правильно подобранный карданный шарнир – это инвестиции в надежность, безопасность и экономическую эффективность предприятия.

Ключевые факторы

Выбор моделей – сложная задача, требующая учета множества факторов. Следует тщательно проанализировать режим работы оборудования, определить тип и величину нагрузок, оценить воздействие внешней среды.

Нагрузка и крутящий момент

Нагрузка и крутящий момент – это фундаментальные параметры, определяющие выбор карданного шарнира. Необходимо точно рассчитать максимальный крутящий момент, который будет передаваться через шарнир, и учесть пиковые нагрузки, возникающие при пуске, торможении и изменении режима работы оборудования. При расчетах лучше учитывать не только статические нагрузки, но и динамические, возникающие из-за вибраций, ударов и неравномерного вращения валов.

Для обеспечения надежного функционирования рекомендуется выбирать изделия с запасом прочности по крутящему моменту. Запас прочности должен быть достаточным, чтобы компенсировать возможные отклонения от расчетных значений и учитывать фактор старения материала. Рекомендуемый запас прочности составляет от 10% до 20%, в зависимости от требований к эксплуатации и надежности.

Угол и частота вращения

Угол между валами и частота вращения также оказывают существенное влияние. Чем больше угол и выше частота вращения, тем выше динамические нагрузки. Динамические нагрузки приводят к увеличению износа соединений и сокращению срока службы.

Кроме того, необходимо учитывать максимально допустимый угол между валами и максимально допустимую частоту вращения, указанные в технических характеристиках изделия. Если обстоятельства эксплуатации требуют работы при больших углах или высоких частотах вращения, удобно выбирать шарниры, специально разработанные для таких условий. В некоторых случаях может потребоваться использование сдвоенных или строенных карданных моделей, позволяющих компенсировать большие углы между валами.

Материалы и защита от коррозии

Материал играет ключевую роль в особенной надежности. Для тяжелых факторов рекомендуется использовать шарниры, изготовленные из высокопрочных сталей, устойчивых к коррозии и износу. Нержавеющая сталь является отличным решением для задач в агрессивных средах, где присутствует воздействие влаги, кислот, щелочей и других химически активных веществ.

Для вспомогательной защиты от коррозии могут быть покрыты специальными составами на основе цинка, никеля, хрома или эпоксидной смолы. Подбор покрытия зависит от конкретных условий.

Температурный диапазон

Температурный диапазон эксплуатации – важный параметр. В обстоятельствах низких температур материалы становятся хрупкими, а смазка густеет, что может привести к увеличению износа и поломкам. В условиях высоких температур смазка разжижается, а материалы теряют прочность, что также негативно сказывается на надежности.

Для работы в экстремальных факторах существуют специальные модели, изготовленные из материалов, устойчивых к высоким и низким температурам, и смазанные специальными смазками, сохраняющими свои свойства в широком диапазоне температур.

Смазка и герметичность

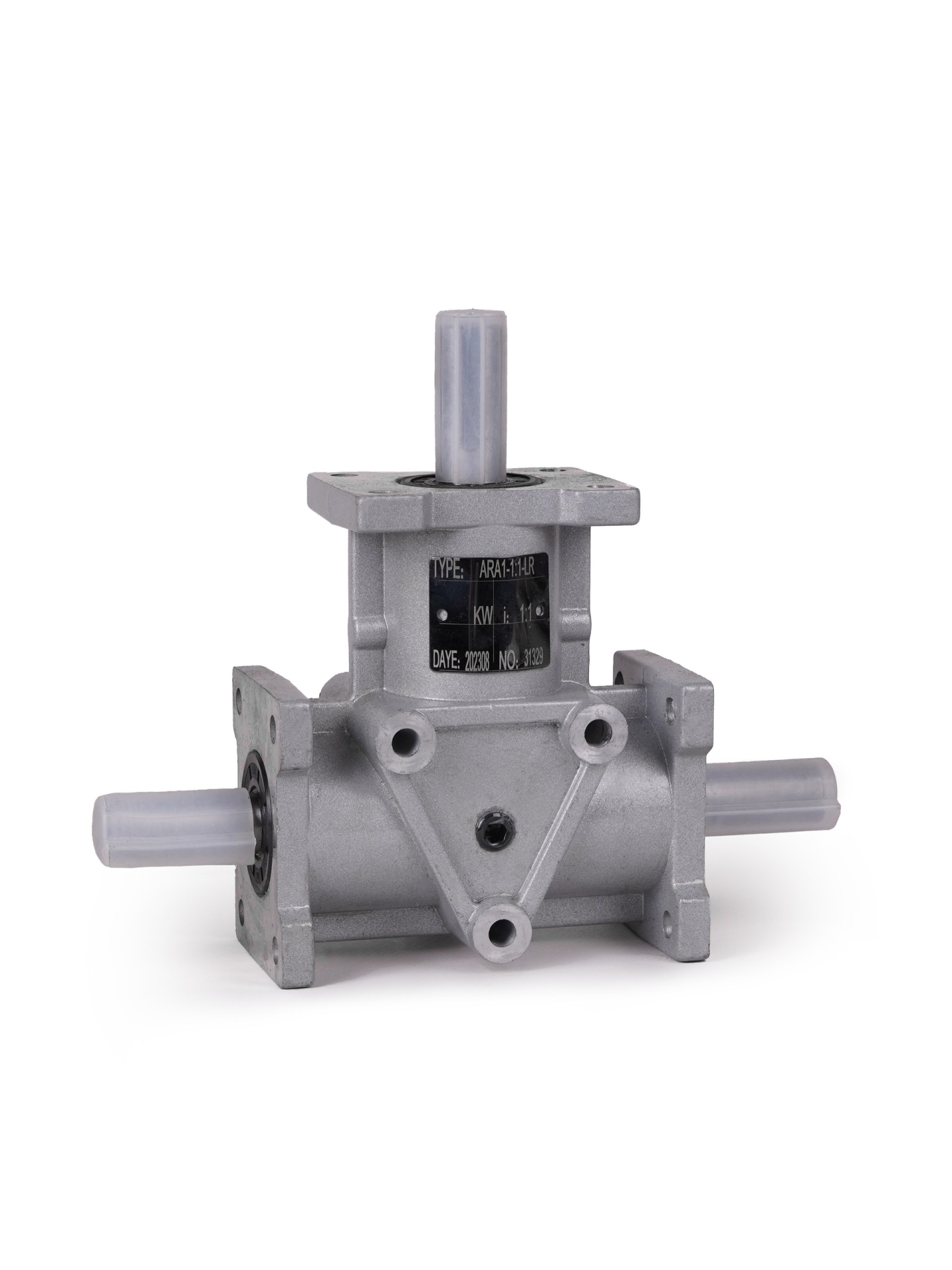

Смазка снижает трение между шарнирными соединениями, предотвращает износ и защищает от коррозии. Для тяжелых эксплуатационных моментов рекомендуется использовать варианты с автоматической системой смазки или с увеличенным интервалом между смазками.

Герметичность также имеет большое значение, особенно при работе в условиях повышенной влажности и запыленности. Герметичные шарниры предотвращают попадание грязи и влаги внутрь соединений, что увеличивает срок их службы. Для гарантирования герметичности актуальны специальные уплотнения: сальники, манжеты и уплотнительные кольца.

Степень защиты (IP-рейтинг)

Степень защиты (IP-рейтинг) указывает на уровень защиты от проникновения твердых предметов и жидкостей. Для задач в режиме повышенной запыленности и влажности необходимо выбирать модели с высоким IP-рейтингом. Например, коэффициент IP65 обеспечивает беспрецедентную защиту от пыли и защиту от струй воды.

Совместимость с другими узлами

Нужно брать во внимание совместимость с другими узлами и агрегатами, такими как валы, муфты и фланцы. Важно убедиться, что размеры и геометрические параметры шарнира соответствуют размерам и параметрам сопряженных узлов. Также необходимо учитывать тип соединения (болтовое, шпоночное, шлицевое).

Как снижаются простои?

Правильный выбор карданного шарнира для тяжелых условий эксплуатации позволяет существенно снизить простои оборудования и сократить затраты на ремонт и обслуживание. Надежные и долговечные изделия увеличивают межсервисный интервал, снижают частоту замен и повышают отказоустойчивость оборудования.

Примеры

Рассмотрим несколько примеров:

- В горнодобывающей промышленности использование шарниров из нержавеющей стали с автоматической системой смазки позволяет увеличить межсервисный интервал в несколько раз и снизить частоту замен.

- В строительстве применение изделий с высоким IP-рейтингом обеспечивает надежную работу оборудования, что снижает риск поломок и отказов.

- В металлургии использование моделей, устойчивых к высоким температурам, позволяет избежать деформации и разрушения соединений, что продлевает срок службы оборудования.

Экономический эффект

Экономический эффект от правильного выбора карданного шарнира может быть значительным. Сокращение простоев оборудования приводит к увеличению производительности, снижению затрат на ремонт и обслуживание и повышению прибыли. Увеличение межсервисного интервала и снижение частоты замен позволяют сэкономить на запасных частях и трудозатратах. Кроме того, надежная работа оборудования повышает безопасность персонала и снижает риск аварийных ситуаций.

На что делать акцент при выборе?

Выбор карданного шарнира для тяжелых факторов эксплуатации – это ответственная задача, требующая тщательного анализа и учета множества факторов. При поиске необходимо учитывать нагрузку и крутящий момент, угол и частоту вращения, материалы и защиту от коррозии, температурный диапазон, смазку и герметичность, степень защиты и совместимость с другими узлами.

Основной акцент при выборе следует делать на надежность и долговечность шарнира. Следует выбирать модели, изготовленные из высококачественных материалов, устойчивых к коррозии и износу, и обеспечивающие надежную работу в требуемых условиях эксплуатации.

Возможно Вас заинтересует